- Автор Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:20.

- Соңғы өзгертілген 2025-01-24 09:28.

Қару -жарақты қолға үйрету

Т-34 орташа цистерналарының корпустары мен мұнараларын өндіруде негізгі проблемалардың бірі-дәнекерленген бөлшектердің жарылуы. Дәнекерленген тігістің жанында кішкене жыртылулар немесе шағын жарықтар пайда болғанда, бұл 8С броньының жоғары қаттылығы туралы. Броньды машинаны шығарғаннан кейін дәнекерлеуден кейін қалдық кернеулердің болуы өзін сезінбеді, бірақ уақыт өте келе ұзындығы 500 мм -ге дейін жарықтар пайда болды. Мұның бәрі, әрине, танк броньдарының соққыға төзімділігін төмендетеді. Бұл мәселені шешу үшін эвакуацияланған кәсіпорындардың өндірісі ұйымдастырылғаннан кейін бірден 1942 жылдың екінші жартысында Бронетехникалық институтының (ЦНИИ-48) және КСРО Ғылым Академиясының Электрмен дәнекерлеу институтының мамандары тартылды. Зерттеу екі кәсіпорында жүргізілді: Нижний Тагилдегі No183 Орал танк зауыты мен Свердловскідегі Орал ауыр машина жасау зауыты. Барлығы шілдеден қазанға дейін металлургтер мен материалтанушылар 9500 -ге жуық бронды бөлшектерді дәнекерлеу кезінде жарықтардың пайда болуын зерттеді. Зерттеудің мақсаты 8C броньының ең оңтайлы химиялық құрамын табу болды. Бұл жағдайда броньдағы ең маңызды компонент көміртегі екені белгілі болды. Егер оның броньдағы мөлшері 0,25%артық болса, дәнекерленген тігіс аймағындағы қатайтылған аймақтың қаттылығы күрт өсті, бұл сөзсіз крекингке әкелді.

Бірақ бейбіт уақытта бронь болатында көміртегінің аз болуын қамтамасыз ету оңай болған жоқ, ал соғыс кезінде бұл мүлде мүмкін емес болып көрінді. Дәнекерлеу цикліндегі аустенитті электродтарды, дәнекерленген тігістерді қолдануға арналған көп орамалы жүйені және дәнекерлегеннен кейін тораптардың төмен шыңдалуын қолдану арқылы дәнекерлеу цикліндегі кішігірім «косметикалық» өзгерістер көміртегі мөлшерінің жоғарғы шегін 0,28% -ға дейін көтеруге мүмкіндік берді.. Айтпақшы, неміс танк өнеркәсібінде олар танк броньдарына қойылатын мұндай маңызды талаптар туралы естімеді - орташа есеппен көміртектің үлесі 0,4-0,5%аралығында болды. Дәнекерлеу аймағында жарықтар пайда болу мәселесінің шешімі бөлшектерді Цельсий бойынша 150-200 градусқа дейін алдын ала қыздыру болды, содан кейін бөлшектерді дәнекерлегеннен кейін 30 минут бойы 100 градусқа дейін баяу салқындату болды. Осы мақсатта Бронды институт газды кесу немесе дәнекерлеу аймағында бронды бөлшектерді жергілікті жылытуды қамтамасыз ететін арнайы индукторларды жасады. Оралдың ауыр машина жасау зауытында индукторлар фронтальды бөлікті бүйірлерімен және төбесімен дәнекерлеу үшін, сондай -ақ цистерналардың қатайған бүйірлік бөліктеріндегі теңдестіру тесіктерін кесу кезінде қолданылды. Осылайша, орташа көміртекті бронды болаттарды дәнекерлеу кезінде крекинг мәселесі шешілді. Уақыт өте келе Свердлов зауытының тәжірибесі басқа танк зауыттарына таралды.

Дәнекерлеу машиналары

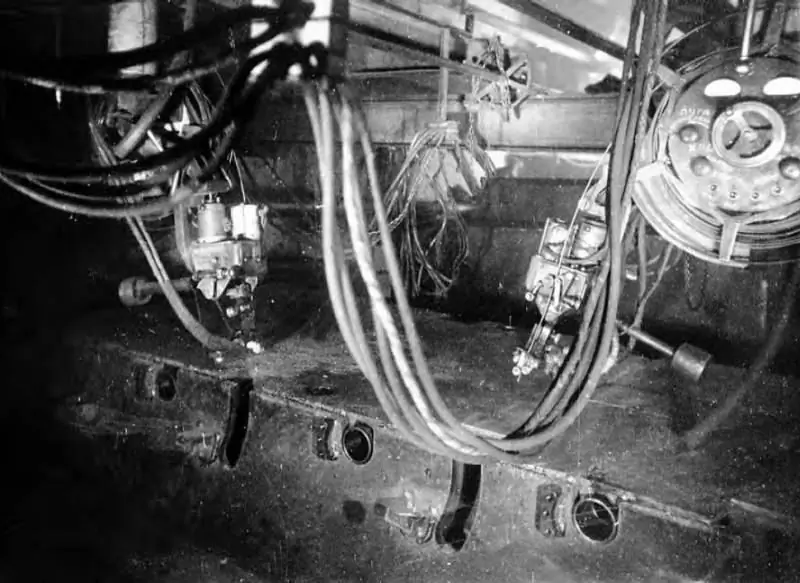

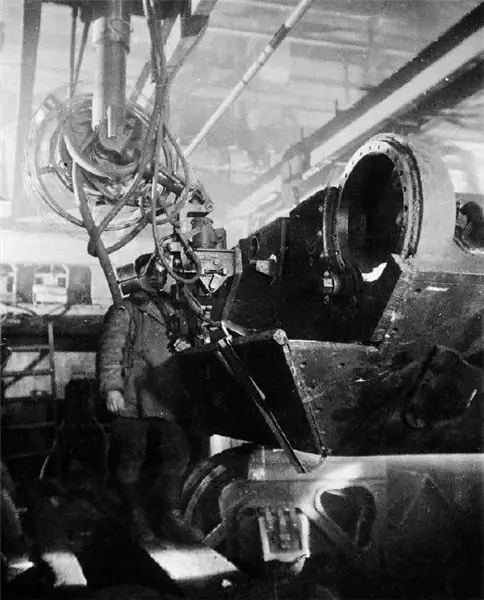

1941 жылы шілдеде Халық Комиссарлары Кеңесінің бұйрығымен КСРО Ғылым Академиясының Электр дәнекерлеу институты Нижний Тагилге көшірілді. Сондықтан Уралвагонзаводта танк корпусының автоматты суға бататын доғалық дәнекерлеуі енгізілді. Әрине, бұл технология бұрын белгілі болған, бірақ академик Евгений Оскарович Патонның тобы ЦНИИ-48 қызметкерлерімен оны бронды болаттарды дәнекерлеуге бейімдей алды. Бронды дәнекерлеудің дамуына үлес қосқан көрнекті ғалымдардың бірі - Дятлов Владимир Иванович. Ол Харьков Коминтерн зауытының қызметкерлерімен бірге дәнекерлеу кезінде броньды жару мәселесін дәнекерлеу бассейніне көміртегі аз сымды енгізу арқылы шешті (толығырақ төменде). 1942 жылы ғалым, әлемде бірінші болып, тұтынылатын электродпен доғалық процестердің өзін-өзі реттеу құбылысын ашты, бұл дәнекерлеу машиналарының қоректену механизмдерінің конструкциясын айтарлықтай жеңілдетуге мүмкіндік берді. Сондай-ақ, осының арқасында бір моторлы дәнекерлеудің салыстырмалы қарапайым бастарын жасауға болады, олар неғұрлым сенімді және арзан. Дятловсыз АШИН металлургия зауытының домна пеші көмір пештерінің шлактары негізінде тиімді ағындарды құру мүмкін болмас еді, олар «ША шлактарының ағындары» деп аталды. 1943 жылдың қазанынан бастап ғалым «Уралвагонзавод» дәнекерлеу зертханасын басқарды және кеме жасау технологиялары орталық ғылыми -зерттеу институтына ауыстырылғанға дейін 1944 жылға дейін осы қызметте болды.

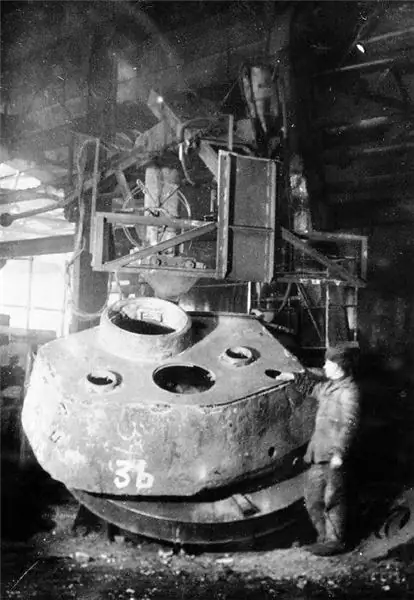

Бірақ аңызға айналған Т-34-ге оралыңыз, егер ол 183 және УЗТМ зауыттарында брондалған корпустарын (мұнараларын) автоматты түрде дәнекерлемесе, ешқашан мұндай үлкен танкке айналмайтын еді. Автоматты дәнекерлеу машиналарын қолдану дәнекерлеу уақытын 3-6,5 есе қысқартуға мүмкіндік берді. Бұл ретте әрбір цистерна корпусына кемінде 40 сызықтық метр дәнекерлеу тігісі қолданылды.

Т-34-тен басқа, Челябинскідегі No200 бронды корпус зауытында академик Патонды дәнекерлеу қолданылды. Оның көмегімен КВ цистернасының корпусының төменгі жағы пісірілді, ол бір көлікке шамамен 15 пұт тігісті құрады. Броньды дәнекерлеуді автоматтандыру біліктілігі төмен жұмысшыларды өндіріске тартуға мүмкіндік бергені маңызды - дәнекерлеушілер соғыс бойы созылмалы жетіспеушілікке тап болды. 1942 жылдың шілдесінен бастап Нижний Тагилде бірегей цистерналық конвейер жұмыс істейді, онда 19 автоматты су асты дәнекерлеу қондырғысы жұмыс істейді. Жаңашылдық ауқымын бағалаңыз-бұл 280 жоғары сапалы дәнекерлеушілерді басқа жұмысқа босатты, олардың орнына біліктілігі төмен 57 жұмысшы келді. Академик Евгений Оскарович Патонның өзі 1942 жылы наурызда Бүкілодақтық коммунистік партиясының Свердлов облыстық комитеті танк өнеркәсібі бөлімінің хатшысының атына жазған жазбасында автоматты дәнекерлеуді енгізудің тиімділігі туралы айтқан (Н. Мельниковтан үзінді). «Ұлы Отан соғысы кезіндегі КСРО -ның танк өнеркәсібі» кітабы):

«Флюс қабаттары астында жоғары жылдамдықты автоматты дәнекерлеудің жоғары өнімділігіне байланысты, корпусты дәнекерлеу уақыты едәуір қысқарады, ал жұмыс күші, электр және электрод сымының шығыны азаяды».

Қолмен және автоматтандырылған дәнекерлеуге жұмсалатын уақытты салыстыруды «Уралвагонзавод» НПА ОАО көрме кешенінің мұрағаттарынан табуға болады. Олардың айтуынша, дәнекерлеуші бес сағаттан астам уақыт алады, мысалы, Т-34 мұнаралы иық белдеуінің секторы, ал автоматты дәнекерлеу мұны небәрі 40 минутта жасай алады. Төменгі қосылыстар үш сағат ішінде қолмен дәнекерленеді, ал автоматты режимде - бір сағатта.

Тігіс үшін күрес

Кеңестік танк өнеркәсібінің құрастыру зауыттарында автоматты дәнекерлеу машиналары кенеттен пайда болды деп айтуға болмайды. Біріншіден, қолмен дәнекерлеудің үлесі бронды бұйымдар өндірісінде әлі де өте үлкен болды, екіншіден, біріншіден, технологияның өзінде бәрі тегіс болған жоқ. Дәнекерге дәнекерліктің қажетті деңгейін беру мүмкін болмады - салқындағаннан кейін ол қатты және сынғыш болды. Бұл, әрине, броньдың снарядқа төзімділігіне ең теріс әсер етті. Себептерді талдай келе, бәрі дәнекерленген металдың ену тереңдігінен асып кетуі, сымды металды негізгі металмен араластыру және дәнекерленген металды едәуір легирлеу туралы болып шықты. И. Ф. Срибныйдың жетекшілігімен ЦНИИ-48 тобы мен жоғарыда аталған В. И. Дятлов басқаратын Дәнекерлеу институтының топтары 8С және 2П броньды «қайтымсыз» дәнекерлеудің келесі әдістерін ұсынды және тексерді. Ең алдымен, бұл дәнекерлеуге арналған бөлшектерді бірнеше сатыда қосатын кезде көпжолды дәнекерлеу. Бұл буындардың төмен енуін және берік және икемді тігістің пайда болуын қамтамасыз етеді. Соғыс уақытында мұндай техниканың ең тиімді еместігі түсінікті: ақырында көпжолды дәнекерлеу бір реттікпен салыстырғанда көп уақытты қажет етеді.

ЦНИИ-48 мен Дәнекерлеу институтының екінші техникасы-броньды металдың «кетуін» азайту үшін тігістің ойығына төмен көміртекті болат сым төсеу. Нәтижесінде, салқындағаннан кейін тігіс пластикалық бола бастады, сым тігіс ойығының ішіндегі температураны айтарлықтай төмендетіп, сонымен қатар дәнекерлеу машиналарының өнімділігін екі есе арттырды. Бұл ең тиімді әдіс болып шықты, ол одан әрі жетілдірілді. Дәнекерлеудің жаңа әдісі «екі сыммен», онда ток көзіне қосылмаған екінші (толтырғыш) сым дәнекерлеу бассейніне электрод сымына бұрышпен берілді. Екінші сымның берілуі мен диаметрі есептелді, ол арқылы салынған металл мөлшері электрод сымының металл мөлшеріне тең болды, яғни екінші сымның диаметрі электродтың диаметріне тең болуы керек. сым және олардың берілу жылдамдығы бірдей болуы керек. Алайда, автоматты бастарды бір сымды беруден екі сымды беруге дейін қайта жабдықтау қажеттілігіне байланысты бұл әдісті енгізу кейінге шегерілді және оның орнына штангалы кірістіру әдісі енгізілді. Соған қарамастан, 1942 жылдың маусым-шілдесінде бұл әдіс No183 зауытта танк корпусының мұрынының төменгі тақтайшаларын садақ арқалықтарымен дәнекерлеу кезінде қолданылған.

Цистерналық корпусты (мұнараны) дәнекерлеуді автоматтандырудағы қиындықтар да ұйымдастырушылық болды. Дәнекерлеу машиналары бұрын сериялы түрде жиналмағанын және дәнекерлеу институтының тәжірибелік өндірісінің өнімдері болғанын есте ұстаған жөн. Бұл танк өнеркәсібінде жаңа технологиялардың дамуының баяулығын түсіндіреді. Сонымен, 1942 жылдың соңына қарай цистерналық зауыттарда дәнекерлеу машиналарының 30-35 -і ғана болды, бұл, әрине, жеткіліксіз болды. Сондықтан 1943 жылғы 28 наурыздағы No200s бұйрығымен Халық Комиссары И. М. Зальцман No183 зауытына мамыр айының ортасына дейін 7 авто-дәнекерлеу қондырғысын, Орал ауыр машина жасау зауытында 1, 8 маусымға дейін қосымша орнатуды тапсырды. автоматты машиналар мен 15 маусымға дейін 5 бірлік Челябинск зауытына жеткізілуін талап етті. Бұл қадам отандық танк өнеркәсібіне майданға өте қажет шынжыр табанды броньды машиналардың жоспарланған өндіріс мақсаттарына жетуге мүмкіндік берген көптеген қадамдардың бірі болды.